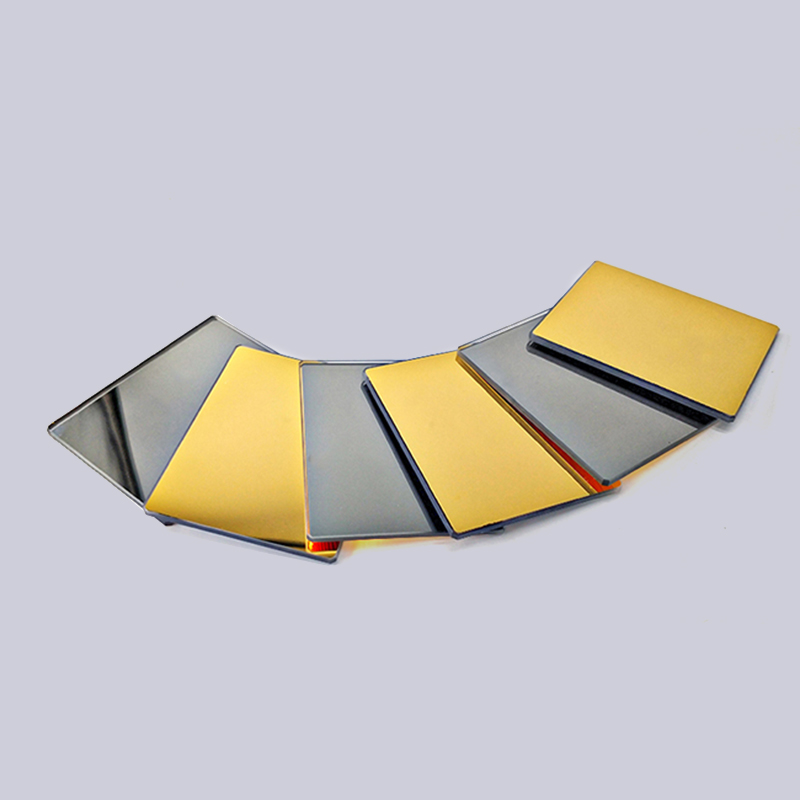

Optický reflektor Hrajte klíčovou roli v mnoha high-tech aplikacích, od dalekohledů po laserové systémy, přesné nástroje po vědecké experimenty. Jejich primární funkce - směřující světlo nebo jiné formy elektromagnetického záření - těžce se při udržování neposkvrněného povrchu těžce vydává. Otázka však často vyvstává: Jak odolný je optický reflektor vůči fyzickému poškození nebo škrábance?

Trvanlivost optických reflektorů závisí na několika faktorech, včetně složení materiálu, ochranných povlaků a podmínek, za kterých se používají. Zatímco přesná úroveň odporu se liší od jednoho reflektoru k druhému, je možné posoudit faktory přispívající k jejich zranitelnosti.

Složení a trvanlivost materiálu

Optické reflektory jsou obvykle konstruovány z materiálů, jako je sklo, hliník nebo specializovaná keramika. Tyto materiály jsou vybrány pro jejich reflexní vlastnosti, ale jejich odolnost vůči fyzickému poškození se výrazně liší. Například skleněné reflektory, i když jsou schopné produkovat přesné, vysoce kvalitní odrazy, jsou náchylné k praskání pod náhlým dopadem nebo stresem. Na druhé straně hliníkové reflektory mají tendenci být flexibilnější a lehčí, přesto mohou trpět poškozením povrchu, pokud jsou vystaveny abrazivním silám nebo drsným prostředím.

Inherentní vlastnosti těchto materiálů - jako jsou tvrdosti, pružnost a křehkost - určují jejich odolnost vůči škrábancům i závažnějším formám fyzického poškození. V této souvislosti mohou tvrdé potažené hliníkové zrcátka nebo skleněné substráty se vyztuženými povlaky výrazně zvýšit schopnost reflektoru odolat mechanickému opotřebení.

Ochranné povlaky: Bariéra proti poškození

Aby se zvýšila trvanlivost optických reflektorů, výrobci často používají specializované povlaky. Tyto ochranné vrstvy slouží jako záruka, zabraňují přímému kontaktu s jemným povrchem zrcadla a nabízí další odpor proti škrábankám, otěru a jiným formám opotřebení. Například reflektory, které se běžně používají v laserových aplikacích, mohou být potaženy antireflexními nebo dielektrickými filmy, které snižují pravděpodobnost poškození povrchu a zlepšují výkon.

Nicméně žádný povlak není zcela nepropustný pro fyzické poškození. Postupem času se mohou i ty nejodolnější povlaky zhoršit kvůli opakované expozici extrémním environmentálním faktorům, jako jsou kolísání teploty, vlhkost nebo mechanické napětí. Zatímco povlaky nabízejí značnou vrstvu ochrany, neměly by se na ně spoléhat jako jedinou linii obrany proti fyzickému poškození.

Environmentální faktory a provozní podmínky

Dlouhověkost a odolnost proti škrábancům optických reflektorů jsou určeny nejen jejich materiálem a povlaky, ale také jejich provozními podmínkami. K degradaci povrchu reflektoru mohou přispět faktory prostředí, jako jsou teplotní extrémy, vlhkost, expozice chemikáliím a přítomnost prachu nebo zbytků. Například v průmyslových prostředích, kde jsou reflektory vystaveny vysokým hladinám částic nebo vibrací, mohou i ty robustní povlaky vykazovat známky opotřebení.

Kromě toho je manipulace s optickými reflektory rozhodující. Shodnocení, nesprávné úložiště nebo nedostatečné techniky čištění mohou vést k škrábance a dalším formám povrchového poškození. Použití abrazivních materiálů nebo hrubých látek během čištění je jedním z nejčastějších viníků za škrábancemi, které ohrožují kvalitu a výkon optických systémů.

Odolnost optických reflektorů vůči fyzickým poškozením a škrábancem není statická charakteristika, ale dynamická, formovaná souhrou materiálových vlastností, ochranných povlaků a vnějších podmínek. Zatímco vysoce kvalitní materiály a pokročilé povlaky mohou výrazně zlepšit trvanlivost, riziko poškození zůstává stále přítomné v náročných prostředích nebo prostřednictvím nedbalé manipulace. Proto zajištění dlouhověkosti optického reflektoru vyžaduje nejen výběr prémiových materiálů, ale také ostražité péče a údržbu během jeho životního cyklu.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号